UTILITÉ DES CHARIOTS DE MANUTENTION ET RÉGLEMENTATION

Les chariots de manutention s’inscrivent au cœur des démarches de prévention des risques professionnels. Leur usage limite les efforts physiques excessifs, réduit les risques de chute d’objets et participe à la sécurisation des flux dans les zones de stockage ou de production. Dans un contexte où la manipulation manuelle de charges représente une cause majeure de troubles musculosquelettiques (TMS), ces équipements deviennent un levier fondamental pour garantir la santé des opérateurs. La réglementation française et européenne encadre strictement l’utilisation des dispositifs de manutention afin d’assurer un niveau de sécurité optimal pour les utilisateurs et l’environnement de travail.

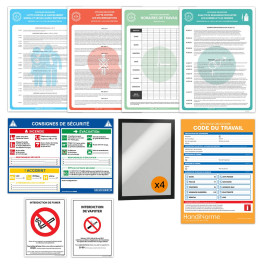

Les obligations en matière de manutention manuelle sont définies notamment par le Code du travail, en particulier les articles R4541-1 à R4541-9. Ils imposent à l’employeur d’évaluer les risques liés à la manipulation de charges et de mettre en place les moyens techniques adaptés, tels que les chariots de manutention. Par ailleurs, la directive européenne 90/269/CEE prévoit que les équipements doivent permettre de limiter les efforts physiques et prévenir les accidents liés à la manutention. Le respect de ces exigences est une condition essentielle à la conformité réglementaire d’un site professionnel.

Sur le plan normatif, la norme EN 1757-3 régit les exigences de sécurité applicables aux chariots de manutention à main. Elle fixe les prescriptions relatives à la stabilité, à la résistance mécanique, au freinage et à la maniabilité. Cette norme vise à encadrer la conception et l’utilisation des chariots afin d’éviter les renversements, les coincements ou les blessures dus à un usage inapproprié. Dans certains cas spécifiques, d’autres normes peuvent s’appliquer selon le type de chariot ou le domaine d’activité concerné (chariots à plateaux, à ridelles, chariots grillagés, etc.).

La non-conformité à ces dispositions peut exposer les entreprises à des sanctions, en cas de contrôle de l’inspection du travail ou d’accident du travail. Outre les conséquences juridiques, un matériel inadapté ou mal entretenu augmente les risques d’accidents, d’interruptions de production et de litiges. C’est pourquoi la sélection et la maintenance des équipements de manutention doivent s’inscrire dans une démarche globale de gestion des risques professionnels et de conformité réglementaire, quels que soient le secteur d’activité ou la taille de la structure.

CRITÈRES DE SÉLECTION DESCHARIOTS DE MANUTENTION

Le choix d’un chariot de manutention doit s’appuyer sur une analyse précise des besoins métiers, des caractéristiques des charges à transporter et des contraintes de l’environnement de travail. Les principaux critères de sélection incluent la nature de la charge (volume, poids, encombrement), la fréquence d’utilisation, les distances à parcourir, le type de sol et les exigences de sécurité ou d’hygiène propres à l’activité. En fonction de ces éléments, il est possible de choisir parmi différents modèles : chariots à plateaux, à étagères, chariots grillagés, chariots pliants, chariots à ridelles ou encore chariots spécifiques pour bacs ou caisses.

Le matériau du chariot influence à la fois sa robustesse, sa résistance aux environnements spécifiques (humidité, produits chimiques, poussières) et sa facilité d’entretien. L’acier époxy est apprécié pour sa solidité et sa longévité dans les environnements industriels. L’aluminium offre une excellente maniabilité grâce à sa légèreté, idéal pour les secteurs logistiques ou médicaux. Le plastique, quant à lui, est privilégié dans les milieux soumis à des exigences strictes en matière d’hygiène comme l’agroalimentaire ou le secteur hospitalier. Chaque matériau présente ainsi des avantages selon le contexte d’utilisation.

La capacité de charge maximale est un critère fondamental pour garantir la sécurité des opérateurs. Il est essentiel de ne jamais dépasser la limite indiquée par le fabricant afin de préserver la stabilité et la longévité du matériel. De plus, les roues jouent un rôle déterminant dans la maniabilité et le confort d’utilisation. Elles doivent être adaptées au type de sol (lisse, irrégulier, extérieur) et conçues en matériaux résistants à l’usure. Le freinage, la présence de poignées ergonomiques et la hauteur de travail sont également des éléments à prendre en compte pour améliorer les conditions de travail et prévenir les TMS.

Les certifications et conformités aux normes, telles que la norme EN 1757 ou les certifications ISO applicables à la fabrication, garantissent la fiabilité et la sécurité des équipements. Il est conseillé de privilégier des modèles certifiés, répondant aux standards en vigueur dans l’Union européenne. Par ailleurs, certaines déclinaisons proposent des fonctionnalités spécifiques : repliables pour faciliter le rangement, à plusieurs niveaux pour optimiser le transport de petites pièces, ou antistatiques pour les environnements à risques électrostatiques. Ces options doivent être évaluées selon les exigences techniques du poste de travail.

.png)